- Введение

- Качество сварных швов кузова автомобиля

- Основные виды сварных соединений в кузовостроении

- Методы контроля качества сварных швов

- Типичные дефекты сварных швов кузова

- Стандарты и нормативы

- Антикоррозийная обработка металла

- Важность защиты от коррозии

- Основные методы антикоррозийной защиты

- Современные технологии

- Типичные ошибки и проблемы

- Сводная таблица: Сравнение методов антикоррозийной обработки

- Практические примеры и статистика

- Пример из практики

- Рекомендации и советы автора

- Заключение

Введение

В современном автомобилестроении качество сварных швов кузова и эффективность антикоррозийной обработки играют ключевую роль в обеспечении долговечности и безопасности транспортного средства. Металлические конструкции подвержены воздействию внешних факторов: вибраций, нагрузок, коррозии, что требует применения высококачественных технологий сварки и защиты металла.

Данная статья предоставит подробный обзор качества сварных швов автомобильных кузовов и рассмотрит методы антикоррозийной обработки, включая анализ типичных дефектов, стандарты контроля и современные инновации в отрасли.

Качество сварных швов кузова автомобиля

Основные виды сварных соединений в кузовостроении

Для сборки различных элементов кузова используются несколько видов сварки:

- Точечная сварка: самый распространённый метод соединения тонколистового металла, обеспечивающий высокую прочность и минимальное термическое воздействие.

- Стыковая сварка: применяется для соединения более толстых частей металлических конструкций.

- Контактная сварка: используется для соединения металлов с высоким коэффициентом теплопроводности, включая алюминиевые сплавы.

Методы контроля качества сварных швов

Оценка качества швов проводится с помощью различных визуальных и инструментальных методов:

- Визуальный контроль (VT): проверка наличия видимых дефектов, трещин, пузырей, непроваров.

- Рентгенографический контроль (RT): позволяет обнаружить внутренние дефекты, такие как поры или включения.

- Ультразвуковой контроль (UT): выявляет внутренние микродефекты в толще металла.

- Магнитопорошковый контроль (MT): используется для обнаружения поверхностных трещин и непроваров в ферромагнитных металлах.

Типичные дефекты сварных швов кузова

Дефекты сварных швов снижают прочность конструкции и могут стать причиной аварийных ситуаций. Среди наиболее распространённых проблем:

| Тип дефекта | Описание | Влияние на качество |

|---|---|---|

| Поры | Мелкие пузырьки газа, оставшиеся в сварном соединении | Снижают прочность, способствуют усталостным повреждениям |

| Трещины | Могут появляться из-за термического напряжения или неправильного режима сварки | Критические дефекты, приводящие к разрушению шва |

| Непровар | Частичное проплавление соединения, отсутствие сплошного сплава металла | Уменьшает несущую способность шва |

| Наплывы и подрезы | Избыточный металл или прорезь на краях шва | Могут вызывать концентрацию напряжений и коррозию |

Стандарты и нормативы

Качество сварных швов в автомобильной промышленности определяется международными и национальными стандартами, такими как:

- ISO 5817 — качество сварных швов в сталях.

- ГОСТ Р 52758 — технические условия на сварные конструкции.

- ISO 13919 — методы контроля и оценки дефектов.

Соблюдение этих стандартов обеспечивает высокую надёжность и безопасность кузовных элементов.

Антикоррозийная обработка металла

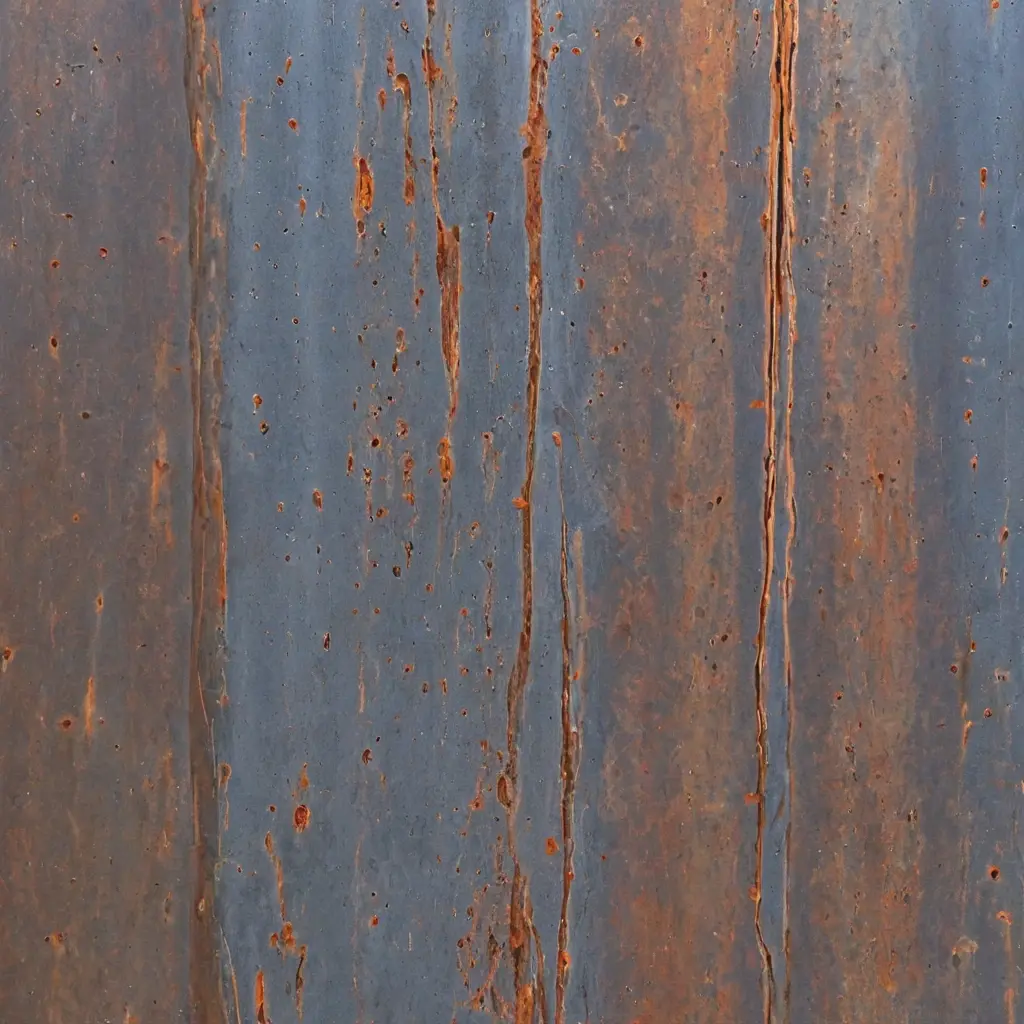

Важность защиты от коррозии

Металлы в автомобиле подвержены коррозии — химическому и электрохимическому разрушению поверхности, что значительно снижает срок службы и безопасность конструкции. Особенно уязвимы кузовные панели, точки сварки и скрытые полости.

Основные методы антикоррозийной защиты

Существует несколько подходов к защите металлических поверхностей:

- Гальванизация: нанесение цинкового покрытия для создания барьера, снижающего окисление.

- Покраска с грунтованием: многослойное покрытие с применением праймеров и лакокрасочных материалов.

- Покрытия на основе органических материалов: композитные лаки, полимеры, обеспечивающие влагостойкую плёнку.

- Катодная защита: использование электрохимических методов для предотвращения коррозии.

- Антикоррозийные мастики и воски: обработка скрытых полостей и швов для предотвращения попадания влаги.

Современные технологии

В последние годы активно развивается применение нанотехнологий в антикоррозийных покрытиях. Наночастицы улучшают адгезию и увеличивают срок службы покрытия. Так, исследования показывают до 30% увеличение долговечности покрытия с добавлением наночастиц оксидов металлов.

Типичные ошибки и проблемы

Несмотря на прогресс, автомобили продолжают сталкиваться с коррозионными дефектами из-за:

- Нарушений технологии нанесения покрытий.

- Некачественной подготовки поверхности перед обработкой.

- Недостаточного контроля толщины и равномерности покрытия.

- Повреждений и царапин, приводящих к локальному разрушению покрытия.

Сводная таблица: Сравнение методов антикоррозийной обработки

| Метод | Преимущества | Недостатки | Средний срок службы |

|---|---|---|---|

| Гальванизация | Высокая защита, невысокая стоимость | Уязвимость к механическим повреждениям | 7-10 лет |

| Покраска с грунтованием | Эстетика, хороший барьер от влаги | Необходим регулярный уход | 5-8 лет |

| Нанопокрытия | Повышенная долговечность, устойчивость | Высокая стоимость, технологическая сложность | 10-15 лет |

| Антикоррозийные мастики | Защита скрытых полостей | Необходим периодический контроль | 3-7 лет |

Практические примеры и статистика

По данным крупных автопроизводителей, около 40% отказов кузова связаны с недостатками в сварных швах и только 25% — с коррозионными повреждениями, что указывает на критическую важность высокой квалификации сварщиков и условий контроля качества.

Например, в исследованиях компаний, которые внедрили усиленный контроль сварки и современные антикоррозийные покрытия, количество гарантийных случаев снизилось на 15-20% в первые 3 года эксплуатации.

Пример из практики

Один из ведущих производителей легковых автомобилей после внедрения ультразвукового контроля сварных швов выявил до 8% скрытых дефектов на ранних этапах производства, что позволило значительно снизить количество брака и увеличить срок службы автомобилей.

Рекомендации и советы автора

«Для повышения надежности и долговечности автомобильного кузова рекомендуется комплексный подход: сочетать качественную сварку с современными методами антикоррозийной защиты и регулярным контролем состояния. Особое внимание стоит уделять подготовке поверхности перед нанесением защитных покрытий и обучению специалистов сварочного и монтажного производства.»

Заключение

Качество сварных швов и эффективная антикоррозийная обработка кузовных элементов — две взаимосвязанные составляющие долговечности автомобильных конструкций. Применение прогрессивных методов контроля и защитных технологий снижает риски деформаций, разрушений и преждевременного выхода из строя металлоконструкций.

Инженерам и производственным специалистам важно постоянно совершенствовать процессы сварки, следить за соблюдением нормативов и внедрять инновационные методы защиты металла. В результате автовладельцы получают надежный и долговечный продукт, а производители — оптимизацию затрат и повышение репутации.